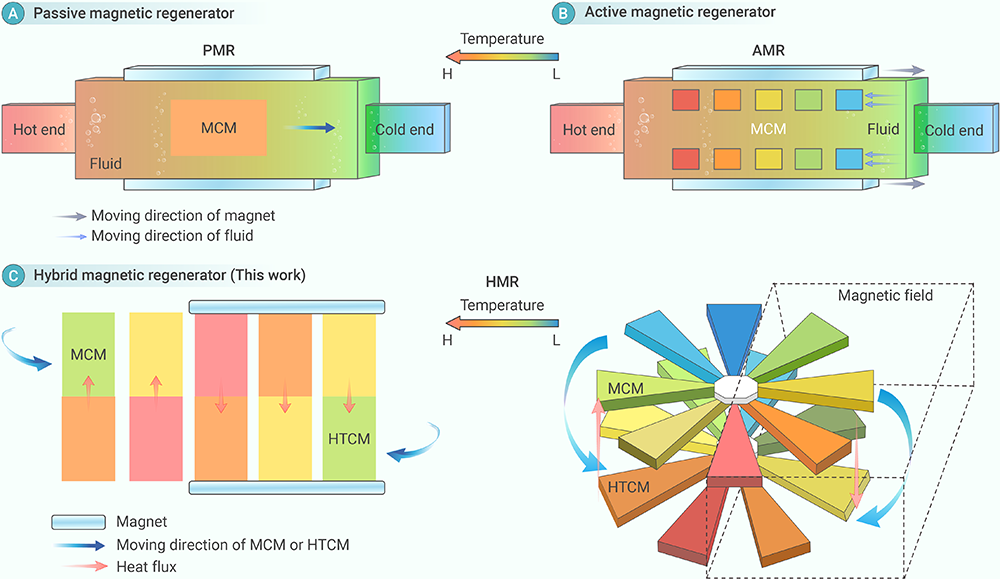

自上世纪以来,蒸汽压缩制冷技术在家庭、商业和工业领域得到了广泛应用。然而,蒸汽压缩制冷普遍能效比低,同时大量排放高全球变暖潜值的制冷剂对生态环境造成了不可逆转的影响。随着全球能源紧张和环境问题的日益加剧,具有环境友好、高能效比的磁制冷技术成为重要发展方向。然而,传统磁制冷器件主要采用被动式或主动式回热,制冷性能无法满足预期。原因包括:(1)对于被动式/主动式回热模式,稳定的温度梯度仅建立在用于传输热量的物质或磁热材料上(图1A,B),回热效率低,限制了制冷能力;(2)传统磁制冷器件通常使用流体进行回热,流体对流等因素限制了工作频率,导致制冷能力进一步受限。目前报道的基于主动式和被动式回热的磁制冷器件,绝大多数工作频率低于1Hz,比制冷功率小于1kW/kg。

最近,中国科学院物理研究所/北京凝聚态物理国家研究中心磁学国家重点实验室M03组博士生林源在王晶副研究员、胡凤霞研究员和沈保根院士共同指导下,提出混合式回热新原理和利用高热导固体代替流体进行回热的理念,并成功设计出一种基于混合式回热的全固态磁制冷器件。相比于传统磁制冷器件,(1)该器件运行过程中,稳定的温度梯度同时建立在磁热材料和用于传输热量的物质上,有效提高了回热效率(图1C);(2)利用高热导固体(HTCM)取代流体构建回热循环,打破了流体对工作频率的限制。

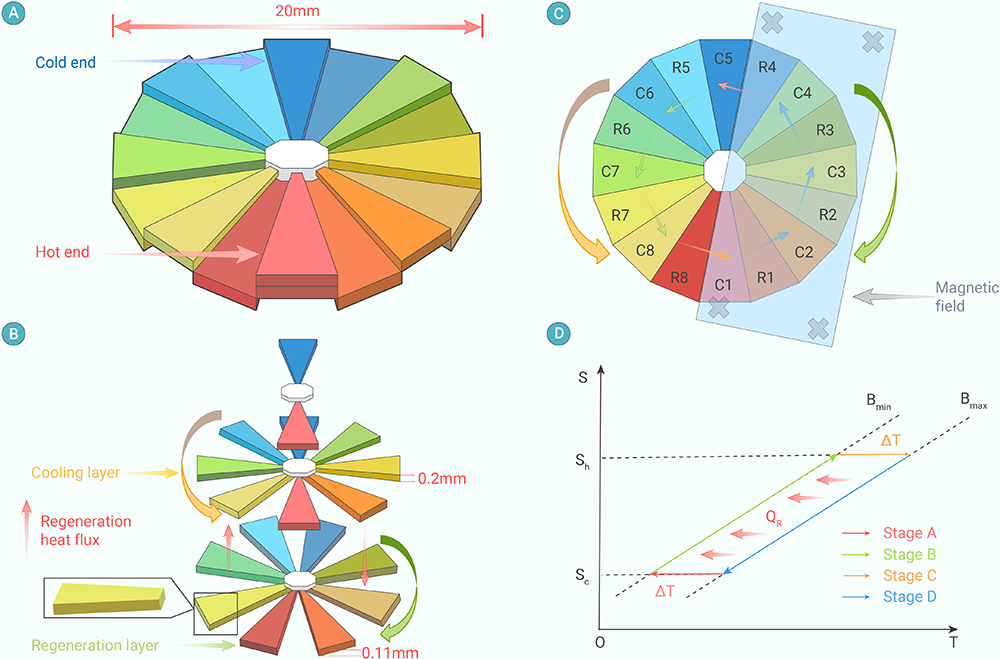

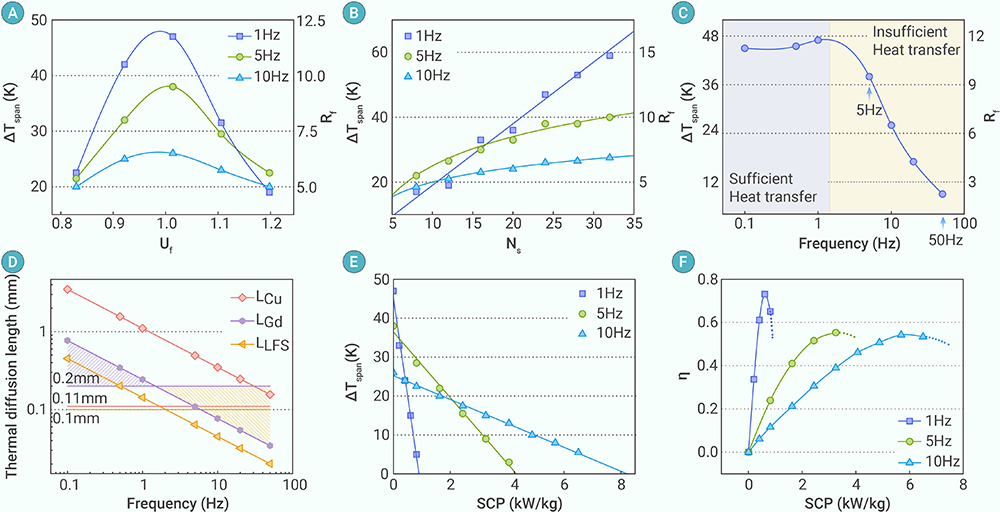

基于混合式回热设计的全固态磁制冷器件核心制冷单元由磁热材料构成的制冷层和高热导固体构成的回热层组成(图2A,B),运行过程中,制冷层和回热层逆向旋转同时形成稳定的温度梯度,通过相互间的热交换将热量从冷端运输到热端,实现制冷(图2C,D)。本工作选取巨磁热材料(Gd、La(Fe0.92Co0.08)11.7Si1.3)构成制冷层和高热导金属(Cu、Ag、AlC)构成回热层,每个核心制冷单元尺寸为~∅20mm✕0.3mm。有限元模拟结果显示,在制冷层和回热层具有最佳厚度比时,器件的回热效率和制冷温跨最大,且最佳厚度比不随频率发生变化(图3A)。此外,器件的最大制冷温跨决定于制冷层/回热层片数(图3B)。制冷性能和结构参数间的简单关系有助于器件的集成和应用:(1)具有最佳厚度比的核心制冷单元在任何频率下都可高效工作;(2)调整制冷片和回热片的数量即可调整制冷温跨;(3)制冷性能只决定于制冷层和回热层之间的纵向热传导,因此调整器件的直径或者纵向集成可为不同尺寸的目标提供制冷,同时提高制冷功率。

更重要地,该器件具有优异的制冷性能:核心制冷单元尺寸为~∅20mm✕0.3mm的Gd-Cu(La(Fe0.92Co0.08)11.7Si1.3-Cu)器件在10 Hz工作频率下最大比制冷功率为 8.3 kW/kg(9.8 kW/kg), 最大卡诺效率为54.2 %(53.3 %)(图3E,F)。与绝大多数工作频率低于1Hz,比制冷功率小于1kW/kg,用流体构建回热循环的基于主动式/被动式回热的磁制冷器件相比,制冷性能显著提升。并发现,在相同工况下磁热材料La(Fe0.92Co0.08)11.7Si1.3与传统Gd相比制冷温跨虽小但具有高的比制冷功率。

这项工作证明了用高热导固体代替流体进行回热的可行性,并表明采用混合式回热新原理的全固态磁制冷器件具有实现高频高效高功率制冷的巨大潜力,为设计构造高性能磁制冷器件进而实现绿色高效制冷提供了新思路。

相关研究成果以“A full solid-state conceptual magnetocaloric refrigerator based on hybrid regeneration”为题于7月1日在线发表在the Innovation [2024, 5, 100645]上。上述研究工作得到了科技部重点研发计划、国家自然科学基金、中国科学院战略性先导科技专项和怀柔综合极端条件实验装置(SECUF)支持。

文章链接:https://doi.org/10.1016/j.xinn.2024.100645

图1. 被动式(PMR)、主动式(AMR)和混合式(HMR)回热模式示意图

图2. 采用混合式回热的全固态磁制冷器件的结构和制冷原理

图3. 采用混合式回热的Gd-Cu新型磁制冷器件的制冷性能