热电材料的重要功能在于可以实现热能和电能直接相互转化,热电制冷技术则基于电流经过不同导体时发生热量转移的原理,通过控制直流电的方向和大小实现对热流密度的方向和大小的调控。热电制冷具有调节精度高、响应快的特点,与一般的机械式制冷相比,它不需要压缩传动等运动部件,更不需要制冷剂,不产生任何排放与环境污染,是一种理想的全固态高效制冷及热管理技术。通常情况下,衡量热电器件制冷性能的关键参数包括: 最大制冷温差ΔTmax,最大制冷量 Qcamx和最大制冷能效COPmax。如下列公式所示,这些性能参数与构成器件的热电材料、界面电极和热电器件的几何尺寸设计密切相关:

\(\begin{array}{cc} \Delta T_{max }=\frac{1}{2} \frac{S^{2}}{R K} T_{c}^{2} & Q_{camx}=K \Delta T_{max } \\ C O P_{max}=\frac{T_{c}}{\Delta T} \frac{\sqrt{1+Z \overline{T}}-\frac{T_{h}}{T_{c}}}{\sqrt{1+Z \overline{T}+1}} & Z=\frac{S^{2}}{R K} . \end{array}\)

其中,I, TC, S, R, K 等分别对应通过器件直流电流大小,器件冷端温度,器件Seebeck系数,热电臂电阻,热电臂热导等参量。

由公式可看出,热电器件或热电模块的性能表现主要取决于其核心热电材料的热电输运性能。而长期以来,在近室温热电材料及热电制冷方面,Bi2Te3是唯一商业化的高性能(zT~1)材料体系。Bi2Te3热电制冷器件被广泛用于冷链存储、医疗器械和光通讯控温等重要行业。未来随着通讯和电子信息领域对芯片控温需求的进一步提升,热电制冷产业前景更加广阔。但是作为目前核心热电制冷材料, Bi2Te3本身存在一些显著缺陷,例如:机械性能差、使用Te元素造成的高成本、N型Bi2Te3材料zT较差等问题,都限制了这类材料的进一步推广和拓展。因此发现新的近室温热电材料体系成为热电领域的一个关键科学问题和任务,在此背景下近年来镁基热电材料如MgAgSb、Mg2(Si,Sn),尤其是N型Mg3(Sb,Bi)2成为备受关注的热点材料体系。相比传统碲化铋商业材料,Mg3(Sb,Bi)2使用镁、锑、铋作为制备原材料,摒弃了昂贵且有毒副作用的碲元素,可节约材料成本90%左右,同时Mg3(Sb,Bi)2兼具优良的机械性能与环保优势。针对该材料,国内外相关研究进展迅速,但是大多数集中在基础材料性能方面,而在至关重要的可服役全尺度热电器件的构筑和应用方面尚属空白。

近年来,中国科学院物理研究所/北京凝聚态物理国家研究中心赵怀周研究员课题组瞄准Mg3(Sb,Bi)2材料未来应用中的关键科学与技术问题,在该材料体系热电性能提升、化学与热稳定性增强、界面电极材料设计与制备、热电臂加工与焊接组装等环节取得一系列突破,最终实现具有稳定服役性能的商业尺寸热电制冷模块的构筑,为该类材料的应用奠定了基础。围绕Mg3(Sb,Bi)2材料与器件,该课题组目前已获得国内授权发明专利3项(2017114542305;2019101353516; 201910811895.X)、美国发明专利1项(实审PCT/CN2019/075799)。最近,基于N型Mg3.2Bi1.4975Sb0.5Te0.0025和P型Bi0.5Sb1.5Te3所构筑的全尺度热电制冷模块相关论文“Next-Generation Thermoelectric Cooling Modules Based on High-Performance Mg3(Bi,Sb)2 material”以封面文章(图1)发表于国际能源顶级刊物Joule上(Joule 2022, 6, 1-12),审稿人高度评价,Joule主编Philip Earis认为:“We look for breakthrough research that has real-world energy impact and influence, and we feel there is a case here, particularly in view of the high performance and robust stability that you report.”

在论文工作中,团队首先通过SPB模型对Mg3(Bi,Sb)2材料组分进行了预设计(图2A),并通过理论预测了对应器件的制冷温差(图2B)。同时针对目前Mg3(Bi,Sb)体系存在的化学和热电性能稳定性差的问题,通过热变形工艺(图2C)对Mg3.2Bi1.4975Sb0.5Te0.0025的成型样品进行了进一步处理,显著提升Mg3.2Bi1.4975Sb0.5Te0.0025材料的热电性能稳定性(图2D)。该工艺通过缺陷调控,在该样品中引入高浓度的位错及点缺陷(图2E),分析显示表明这类缺陷的存在有助于实现Mg离子迁移和扩散,从而解决了材料中局部区域Mg元素成分缺失问题(直接引起材料载流子密度和电导率降低),为该类材料的实用化奠定基础。

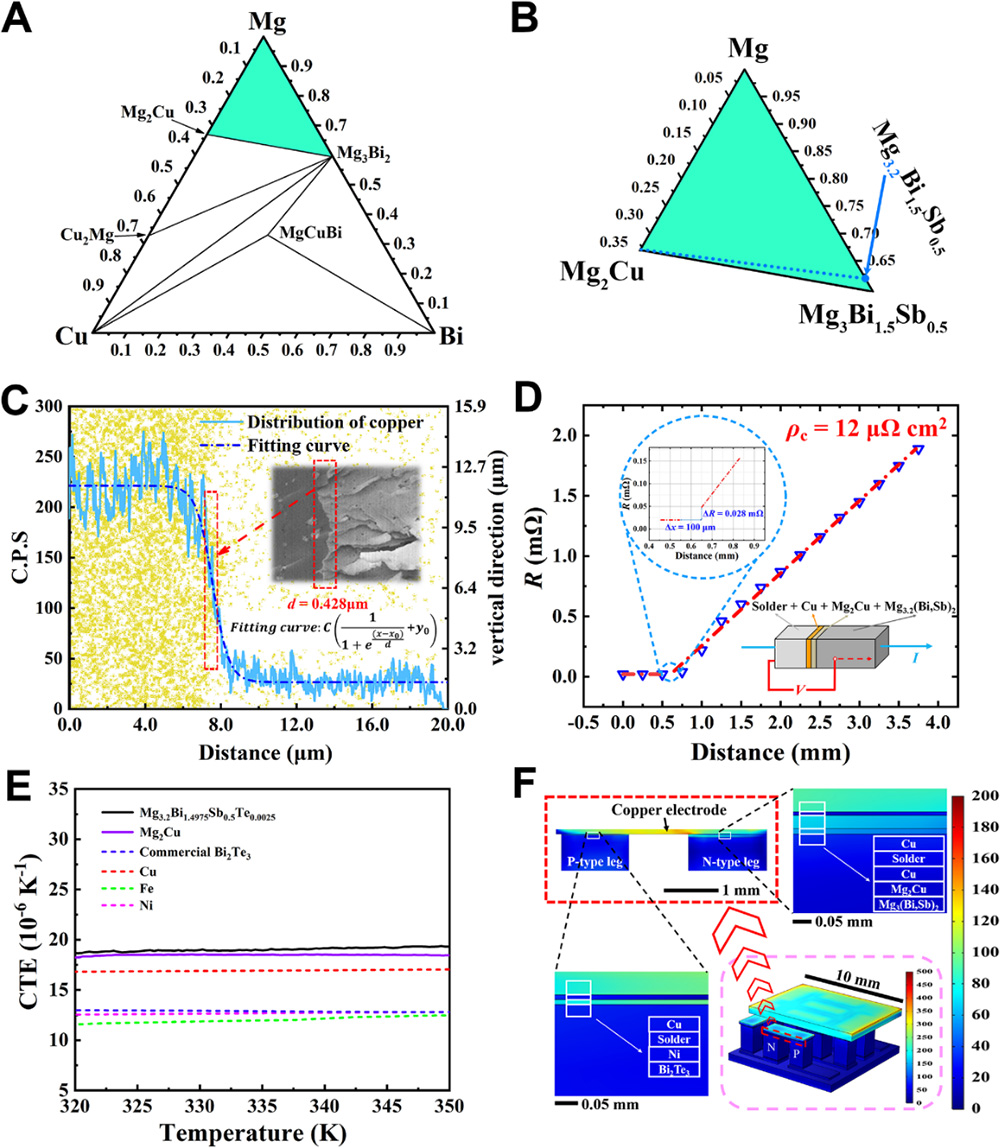

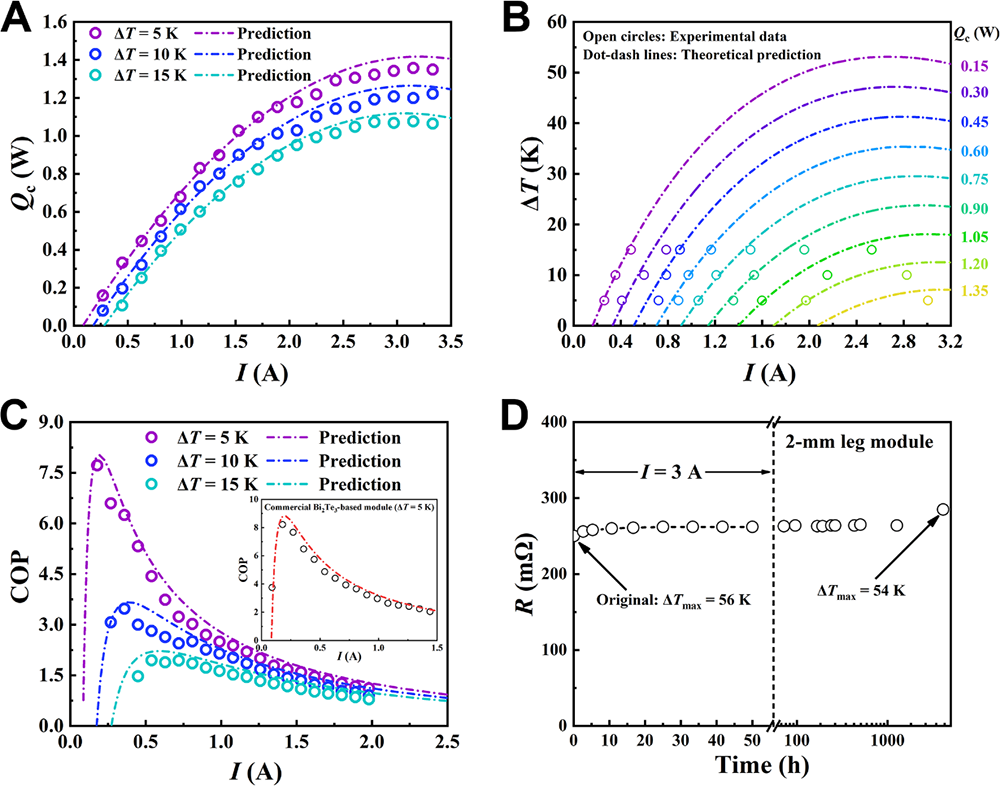

相较于材料性能,热电器件的构筑是一个复杂的综合性问题。界面材料和制备工艺是一个关键因素,研究发现常规的电极材料Fe、Ni难以满足全尺度Mg3(Bi,Sb)2热电器件的稳定性和重复性要求要求。对此,团队首先设计开发了Mg2Cu过渡层材料,针对Mg3(Bi,Sb) 2热电臂引入富镁的环境从而有助于抑制Mg元素成分缺失。同时由于Mg2Cu/Mg3(Bi,Sb)2界面热力学稳定,不发生明显的元素扩散反应(图3A、 3B和3C)。除此之外,Mg2Cu过渡层的熔点(550 ℃)及加工温度低,可进一步防止电极制备过程中Mg3(Bi,Sb)2材料性能的损失。测试显示,Mg2Cu/ Mg3(Bi,Sb)2界面电阻率为12μΩcm2(图3D),完全满足欧姆接触需求;同时Mg2Cu热膨胀系数相对于Fe、Ni,与Mg3(Bi,Sb)2热电臂材料更加匹配(图3E和3F),避免了器件服役中的热应力问题。在以上材料与界面优化的基础上,团队成功构筑出性能优异的7对和31对两种Mg3(Bi,Sb)2基制冷模块(图4B)。测试结果显示,模块室温最大制冷温差达到了59 K(图4C),温差5 K时最大制冷能效COP达到8,连续服役6个月性能无衰减,与商业碲化铋制冷器件相比,Mg3(Bi,Sb)2基新器件最大的优势在于性能投入比提升了23%左右(图4D)。本工作中,团队对新材料制冷模块进行了完备的表征,制冷量、COP、温差、以及服役稳定性都达到或接近商业Bi2Te3器件水平(图5),显示出Mg3(Bi,Sb)2材料及其全尺度热电制冷模块在下一代热电制冷应用方面的巨大潜力。目前,相关研究正在持续进展中。

本论文中,赵怀周研究员和朱航天副研究员为共同通讯作者,物理所二年级博士生杨佳伟为论文第一作者。该工作受到科技部重点研发项目支持。

图 1. 封面文章 (Joule 2022, 6, 1-12)

图 2. (A)根据理论预测和文献报道, Mg3Sb2-xBix体系室温zT值与载流子浓度和组分的依赖关系;以及(B)预测的对应模块的最大制冷温差;(C)热变形法制备Mg3.2Bi1.4975Sb0.5Te0.0025样品的zT值;(D)热变形工艺前后的Mg3.2Bi1.4975Sb0.5Te0.0025样品电输运性能与时间依赖性关系对比;(E)含有大量点缺陷和位错缺陷的热变形试样TEM图像。低倍率TEM图像和高倍率TEM图像的比例尺分别为500 nm和10 nm;(F) 塞贝克系数在热变形工艺处理后的Mg3.2Bi1.4975Sb0.5Te0.0025样品上的分布(样品为直径20 nm的圆片)。

图3.(A)Mg-Cu-Bi三元相图和(B)Mg-Mg2Cu-Mg3Bi1.5Sb0.5室温赝三元相图区域;(C)Mg2Cu过渡层和Mg3.2Bi1.4975Sb0.5Te0.0025边界附近Cu元素的分布,插图是所选边界区域的SEM图像;(D)界面电阻率的测量结果;(E)Mg3.2Bi1.4975Sb0.5Te0.0025与Mg2Cu材料热膨胀系数(CTE)的测试温度曲线,对比于文献报道的Bi2Te3、Fe、Ni与Cu;(F)基于测量的热膨胀系数,对Mg3.2Bi1.4975Sb0.5Te0.0025模块在最佳电流下的热应力分布仿真模拟结果。

图4.(A)设计改进的Mini-PEM热电器件制冷能效和制冷量测试装置;(B)基于P型Bi0.5Sb1.5Te3和N型Mg3.2Bi1.4975Sb0.5Te0.0025的热电制冷模块(分别对应7对与31对制冷器件);(C)Mg3(Sb,Bi)2基制冷模块的测量温差,虚线是理论计算值,插图是与商业器件温差的对比图;(D)两种材料及对应模块的归一化成本,以及两种模块制冷量的性能投入比。

图5. (A)热电臂长度为2 mm的7对模块的制冷量与电流的关系;(B)固定热流条件下,模块(热电臂长度为2 mm)制冷温差随电流变化的函数;(C)分别工作在5 K、10 K和15 K的温差下,7对模块(热电臂长度为2 mm)COP的测量结果,虚线是理论预测。插图为商用Bi2Te3模块在同样工作条件下COP的测量数据;(D)在3 A的电流下,对7对模块(热电臂长度为2 mm)的电阻进行3000 min的连续服役监测。同时在6个月内对模块电阻持续监测,说明服役性优异。